📘 0.25µm 64M DRAM (3rd Gen) Startup Record (1998)

1️⃣ プロセス概要 / Process Overview

-

リソグラフィ / Lithography

初の KrFステッパー を導入し、0.25µm世代の量産露光技術を確立。

Introduction of KrF stepper, establishing mass-production lithography for the 0.25 µm generation. -

デバイス分離 / Device Isolation

Semi-recess LOCOS による素子分離。

Isolation by semi-recess LOCOS. -

ウェル構成 / Well Structure

Triple-well + Deep N-Well によりセル耐ノイズ性を強化。

Triple-well and deep N-well improved cell noise immunity. - ゲート電極 / Gate Electrode (Word Line)

- Wシリサイド (WSi, CVD) を採用。

- BRAC (Barrier Cap) 層によりエッチング耐性と絶縁性を確保。

- ビットラインコンタクトがワードラインと接触しないセルフアライン構造を実現。

WSi (CVD) gate with BRAC layer enabled self-aligned structure avoiding contact short.

- ビットライン / Bit Line

- コンタクトと配線を同時形成し、WSi-CVDにより抵抗を低減。

- 高密度配線を実現。

Simultaneous contact + wiring formation with WSi-CVD reduced resistance, enabling high-density layout.

- ストレージノード / Storage Node (Capacitor)

- スタック型構造。

- 粗面化処理で容量を 1.5–1.8倍 に増強。

Stacked capacitor with roughened surface increased capacitance by 1.5–1.8×.

- 配線・封止 / Metallization & Passivation

- AlCu/TiN配線、SOG平坦化、SiN/PIパッシベーション。

AlCu/TiN wiring, SOG planarization, and SiN/PI passivation.

- AlCu/TiN配線、SOG平坦化、SiN/PIパッシベーション。

2️⃣ 立ち上げ方法 / Ramp-up Method

(A) ベースフロー / Standard Flow

| フェーズ | 日本語説明 | English Explanation |

|---|---|---|

| SCF (Short Cycle Feedback) | 立ち上げ仕様に基づき短サイクルロットを流して条件を迅速評価・修正。 | Short-cycle lots used for fast evaluation and recipe tuning. |

| 形状ロット (≈10 lots) | 実製品ウエハを用いて寸法変換差や膜堆積を評価。要素技術部門に供給。 | Shape lots verified CD, etch transfer, and film properties; distributed to element teams. |

| 本番ロット | 信頼性確認用。ウェハテストと長期信頼性試験で量産可否を判断。 | Reliability-confirmation lots for wafer test and burn-in qualification. |

(B) 実務フロー(筆者担当) / Practical Workflow (Author’s Role)

-

条件データ受領 / Data Import

移管元(三菱KD工場)から フロッピー2枚分の処理条件 を受領。

Received 2 floppy disks of process conditions from Mitsubishi KD Fab. -

条件展開 / Dissemination

各要素技術部門(拡散・CVD・PVD・エッチング)へ展開。

Distributed conditions to element process teams. -

各工程SCF / SCF at Each Step

条件を試行 → 修正 → 再投入の繰り返し。

Iterative short-cycle testing and corrections. -

電子流動票作成 / Electronic Flow Sheet

各条件を集約し最新レシピを反映。

Compiled conditions into electronic traveler sheet. -

形状ロット投入 (10 lots)

寸法確認・断面観察・レシピ更新を実施。

Executed shape lots for CD, cross-sections, and recipe update. -

形状Fix / Shape Fix

寸法・膜厚が狙い値に到達した時点で確定。

Finalized recipe upon achieving target specs. -

本番ロット投入 (5 lots)

信頼性試験を経て量産移行を判断。

Final reliability-confirmation lots enabled mass production.

3️⃣ 運用体制 / Operational Framework

- 通常:ロットは 自動搬送システム(ストッカー+リムライナー)で搬送 → 遅延発生。

- 改善:初回ロットは 手渡し流動 (manual carry) を採用し、担当者が装置前で待機し即処理。

- 効果:搬送待ちロスを最小化し、初回ロットを短時間で流動。

📌 全体体制

- 技術部門(プロセス開発・要素技術・立ち上げチーム)が 日勤+夜勤の二交代制で常駐。

- 毎朝の朝会で進捗を「見える化」:

- 流動票をラミネート掲示

- 遅延日数を明示

- 各要素技術担当の進捗を共有

By adopting manual lot transfer and 24/7 cross-functional monitoring, ramp-up was accelerated and bottlenecks were minimized.

4️⃣ 不良解析と改善プロセス / Failure Analysis & Improvement

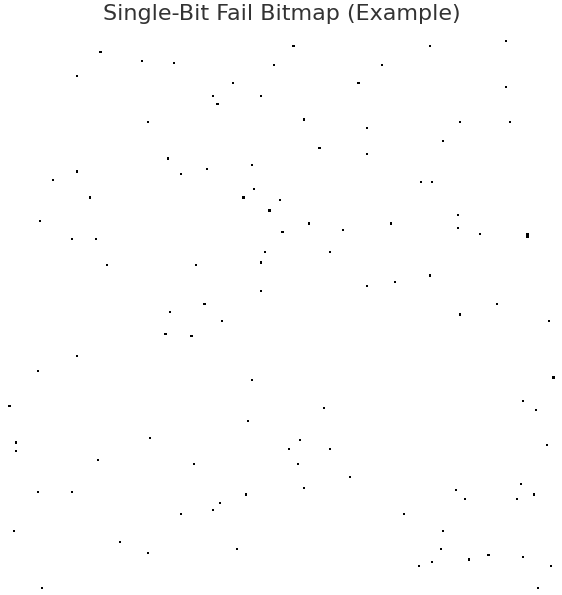

(1) 現状把握 / Initial Findings

- 初期歩留まり / Initial Yield:≈65%

- 支配的不良モード / Dominant Failure Mode:Pause Refresh Fail (Bin5)

- 不良分布 / Failure Distribution:ウエハ面内に単ビットエラーが均一散在。ライン欠陥なし。

- 評価結果 / Evaluation:寸法・容量・断面観察は正常範囲内。

➡️ 「観察上は健全だが保持特性劣化を招くセンシティブ不具合」と推定。

➡️ Yield loss caused by invisible, retention-degrading defects.

(2) 仮説モデル / Hypothesized Model

- 真因候補 / Root Cause Candidate:

ストレージノードコンタクト n⁺/p⁻ ジャンクションのリーク増大。 - メカニズム / Mechanism:

- LDD形成時、ゲート酸化膜残渣が複数回のアッシングでプラズマダメージを受ける。

- 酸化膜がポーラス化 → 拡散層に微細リークパス形成。

- 現象整合性 / Consistency:

- ランダム単ビット不良、SEM異常なし。

- リークのみが顕在化。

flowchart TB

A["Strage node Contact"]

B["Damaged Oxide (porous)"]

C["n⁺ diffusion"]

D["p⁻ substrate"]

A --> B

B --> C

C -- "leak paths" --> D

➡️ 「不可視のプラズマダメージによるジャンクションリーク」と結論。

➡️ Postulated root cause: plasma-induced junction leakage.

(3) 対策立案 / Countermeasure

- 方針 / Policy:アッシング工程のプラズマ曝露を最小化。

- 具体策 / Action:

- LDD工程のレジスト剥離を プラズマアッシング → ウェット処理(硫酸系) に切替。

- 狙い / Aim:

- プラズマ起因の酸化膜ダメージを根本排除。

- ジャンクションリーク発生を防止。

(4) 効果検証 / Verification

- 歩留まり改善 / Yield Gain:

- Before ≈65% → After ≈80%

- 信頼性評価 / Reliability:

- 高温動作・保持試験・バーンインで規格クリア。

- 量産適用 / Mass Production:

- 改善条件を最終レシピに反映し安定量産を確立。

➡️ 「解析 → 仮説 → 対策 → 効果確認」の改善サイクルにより、センシティブ不良を克服し量産条件を確立。

➡️ Closed improvement loop enabled stable high-yield production.